L’analyse de risque a pour but d’identifier les risque puis de les minimiser tout au long de la vie d’un produit industriel. Dans les grandes entreprises, le service qualité traite l’analyse du risque ainsi que les ingénieurs lors de la conception. Concevoir un produit industriel, c’est aussi penser aux risques qu’il va créer ! L’analyse de risque est surtout développée dans les grandes entreprises, mais aussi de plus en plus dans les PME.

Risque calculé

L’importance d’un risque se base sur 2 critères : la sévérité et la fréquence.

Le risque calculé est déterminé ainsi :

Risque calculé = Sévérité x Fréquence

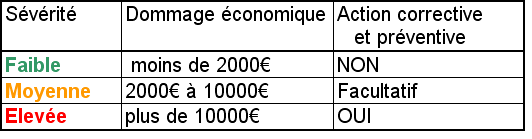

On peut mesurer la sévérité du risque sur 3 niveaux :

Analyse du risque : sévérité

Le dommage économique est donné à titre indicatif pour une PME.

On peut mesurer la fréquence du risque sur 3 niveaux :

Analyse du risque : fréquence

En combinant ces fréquence et sévérité dans un tableau :

Risque négligeable : situation acceptable. Ce risque peut ne pas être pris en compte.

Risque modéré : ce risque doit être pris en compte mais l’action peut être différée dans le temps. Il faudra par exemple revoir une partie de la conception, des procédés de fabrication. Une lettre d’information client ou une modification dans la notice peut être envisagée.

Risque majeur : l’action de correction doit être immédiate. La conception doit être corrigée et les produits existants doivent être mis à jour. La notice du produit doit être modifiée. Les produits déjà vendus doivent être rappelés ou mis en quarantainte.

Document de référence

Application de l’analyse des risques aux dispositifs médicaux NF EN ISO 14971

bonjour à toutes et à tous, il est pertinent d’ajouter la capacité à détecter la défaillance. Le plus grave étant qu’aucun moyen de détection de la défaillance n’existe, le moins grave étant que la défaillance soit détectée systématiquement, si possible à l’étape de la fabrication. Cordialement